网络式温湿度监控系统在工业环境中的设计与实现

随着工业自动化与智能化水平的不断提升,对生产环境关键参数的实时、精确监控已成为保障产品质量、提升生产效率和确保设备安全运行的重要环节。温湿度作为影响众多工业过程的核心环境变量,其监控系统的网络化、系统化设计显得尤为关键。本文基于工业控制与网络系统工程视角,探讨网络式温湿度监控系统的研究与设计。

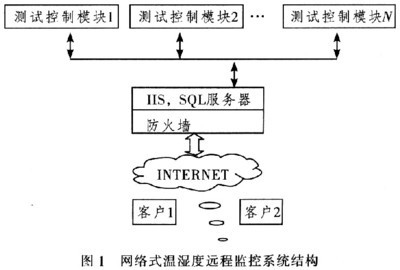

一、 系统总体设计架构

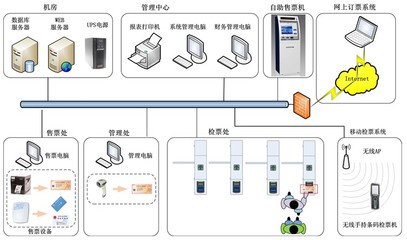

网络式温湿度监控系统是一个集传感、采集、传输、处理与应用于一体的综合性系统。其典型架构可分为三层:

- 感知层: 由部署在各个监控点的数字式温湿度传感器节点构成,负责实时采集环境温湿度数据。传感器通常选用高精度、高稳定性型号,并具备一定的工业防护等级(如IP65),以适应复杂的工业现场环境。

- 网络传输层: 这是系统的“神经网络”。设计需充分考虑工业现场布局、数据实时性要求及成本。常用方案包括:

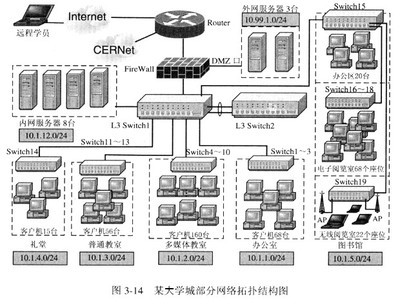

- 有线网络: 采用工业以太网(如Profinet、EtherNet/IP)或现场总线(如Modbus、CAN)。优点是高可靠性、高实时性与强抗干扰能力,适用于对稳定性要求极高的核心区域。

- 无线网络: 采用ZigBee、LoRa、Wi-Fi或4G/5G技术。具有部署灵活、无需布线、易于扩展的优点,特别适合设备移动、布线困难或监控点分散的场合。实践中常采用有线与无线混合组网模式,以实现最优覆盖与成本效益。

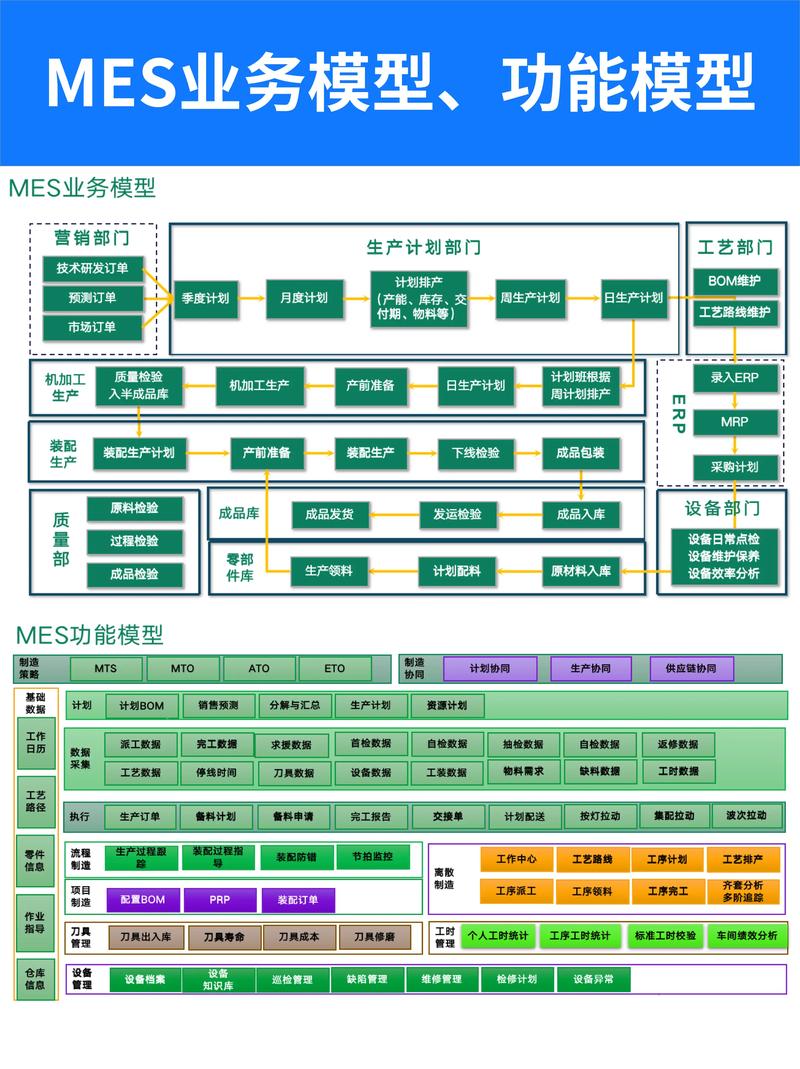

- 应用管理层: 位于监控中心或云端服务器。负责数据的汇聚、存储、分析与展示。核心软件平台应具备实时数据监视、历史数据查询与曲线分析、超限报警(声光、短信、邮件)、报表生成、用户权限管理等功能。应提供标准数据接口(如OPC UA、MQTT),以便与上层MES(制造执行系统)或ERP(企业资源计划)系统集成,实现数据价值的深度挖掘。

二、 关键硬件设计与选型

- 传感器节点: 除传感器本身外,节点需集成微控制器(MCU)、信号调理电路、网络通信模块(如以太网芯片、ZigBee模块)及电源管理单元。设计需注重低功耗(尤其无线节点)、电磁兼容性(EMC)及在恶劣环境(高温、高湿、粉尘)下的长期可靠性。

- 数据采集与转换单元: 对于模拟传感器或集中式采集,需要高精度模数转换器(ADC)。对于分布式数字传感器,MCU直接通过数字接口(如I2C、单总线)读取数据。

- 网络设备: 根据选择的网络协议,选用相应的工业交换机、路由器、网关或无线接入点。设备需满足工业级标准,支持宽温工作,并具备良好的网络管理功能。

三、 软件系统与通信协议设计

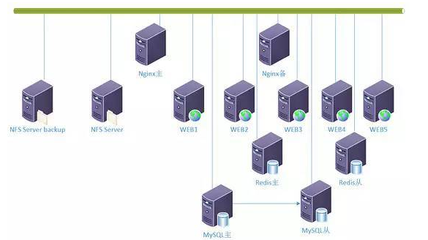

- 通信协议: 为确保不同厂商设备间的互操作性,优先采用标准工业通信协议。感知层与采集器之间常用Modbus RTU/TCP;采集器与服务器之间可采用Modbus TCP、OPC UA或MQTT(尤其适用于物联网云平台架构)。协议设计需包含设备寻址、数据帧结构、校验机制及命令集。

- 服务器端软件: 采用模块化设计,通常包括通信服务模块(负责与下位机通信)、实时数据库、报警服务模块、人机界面(HMI/Web)及数据服务接口。数据库设计需优化历史数据的存储与快速检索。

- 客户端/人机界面: 提供图形化监控画面,实时显示各点温湿度数值、状态及分布图。支持报警列表、历史趋势曲线、区域统计报表等,界面应直观、操作简便。

四、 系统工程实施要点

- 点位规划与布线: 根据工艺要求和环境特点,科学规划传感器布点,避免局部热源、风口等干扰。有线网络布线需符合工业布线规范,做好防护与标识;无线网络需进行现场信号强度勘测,确保全覆盖与通信质量。

- 系统集成与调试: 严格按照设计文档进行硬件安装与软件配置。进行逐级调试:单点传感器调试、网络通信调试、服务器数据接收调试、整体功能联调。重点测试系统的实时性、准确性、稳定性及报警功能的及时性。

- 可靠性设计与维护: 系统需考虑冗余设计,如关键网络链路冗余、服务器双机热备。建立定期巡检与校准制度,确保传感器精度。软件平台应具备设备在线状态监测与故障诊断功能。

五、 应用前景与

网络式温湿度监控系统是工业物联网(IIoT)在环境监控领域的典型应用。其设计融合了传感器技术、嵌入式系统、工业网络与软件工程等多学科知识。一个优秀的系统设计不仅能实现7x24小时无人值守监控,更能通过对海量环境数据的分析,为工艺优化、能源管理、预测性维护提供数据支撑,最终助力企业实现降本增效与智能化转型。随着5G、边缘计算和人工智能技术的进一步渗透,该系统将向着更智能的预测、调节与决策支持方向发展。

如若转载,请注明出处:http://www.ccloud-tech.com/product/49.html

更新时间:2026-02-24 06:58:50